Les premiers pas

Pas de poteries, pas de céramiques sans four. Elément central, pièce maîtresse de tout atelier, la construction d’un premier four en briques

réfractaires de quelque 3m³, marque le début de la production avec des cuissons de terre cuite et plus tard des cuissons d’émaux.

Vers 1948/1949 l’atelier prend de l’importance et Jacques Tytgat fait installer trois autres fours. La consommation annuelle de charbon s’élève alors à 30 tonnes.

Réaliser une cuisson nécessite une préparation de longue haleine. Tout d’abord, l’enfournement : les objets en terre crue, fragiles, sont enfournés étage après étage.

L’enfournement est plus délicat s’il s’agit d’une cuisson de réalisations émaillées.

Les émaux sont des poudres et l’objet doit être manipulé avec une infinie délicatesse et le plus grand soin. Pas question de brouiller un motif en le touchant, pas question de passer les couleurs d’une pièce à l’autre. Mais aussi, les objets doivent être enfournés un à un, sans aucun contact entre eux. Deux pièces qui se toucheraient seraient collées par la fusion de l’émail et perdues.

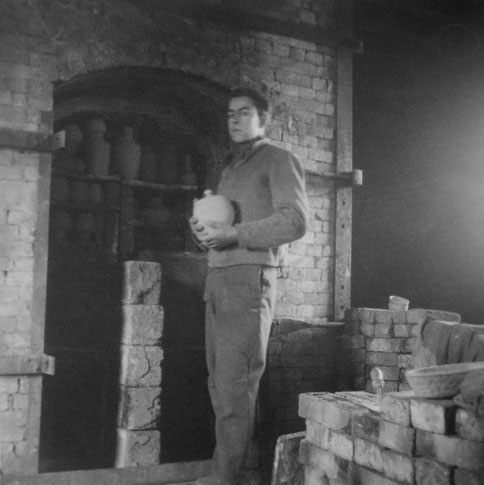

L’enfournement terminé, il faut "fermer" le four par la construction d’un mur de briques réfractaires qui bouche l’entrée du

four hermétiquement.

Après chaque cuisson ce mur est démoli, les briques sont en partie récupérées et serviront lors d’une autre cuisson.

Aujourd’hui, il ne reste rien de ces fours qui ont été démontés dans les années 60 quand les fours électriques ont pris leur place.

La seul souvenir de ces cuissons au charbon est la haute cheminée située dans la cour intérieure du site.

En cette période d’après-guerre, les matière premières nécessaires à la fabrication sont rares ou introuvables.

Il faut se contenter d’argile, de charbon pour les cuissons et produire des pièces en terre cuite.

L’émail et les oxydes étant introuvables, ces premiers "biscuits" sont décorés "à froid".

Cette décoration sans cuisson pratiquée dans des premiers temps de l’atelier de Jacques Tytgat est peu connue.

Les premières pièces sont fabriquées avec de l'argile de Blaregnies, facile à se procurer mais après cuisson, le résultat est décevant : telle quelle, l’argile de Blaregnies ne peut être utilisée.

Il faut chercher une solution : on ajoute divers éléments à la terre de Blaregnies, on multiplie les essais avec des argiles extraites de divers gisements situés en Belgique. Des argiles rouges, des argiles blanches, des argiles grises. Utilisées pures ou avec l'ajout de différents produits chimiques. Parfois avec du kaolin ou de la craie, les proportions de chaque ingrédient variant toujours pour tenter d’obtenir un résultat satisfaisant.

Une formule est enfin trouvée et adoptée. Toutefois les recherches de la meilleure argile possible se poursuivront sans cesse, notamment pour résoudre le problème du "craquelage" résultant d'une différence de dilatation de l'argile et de l'émail.

Ces craquelures qui donnent aujourd'hui un charme inimitable aux poteries anciennes n'étaient pas toujours appréciées des clients de l'époque.

La dernière argile utilisée sera une argile hollandaise de la région de Gouda. Une argile jaunâtre qui se transforme par la cuisson en un biscuit orangé.

L'argile est utilisée à l’état liquide, par technique de coulage dans des moules en plâtre qui ont la propriété d’absorber l’eau.

Les moules ont toujours été fabriqués à partir de créations réalisées au sein de l'atelier.

Rien dans l’atelier ne permet de la transformer en terre solide de la consistance d’une pâte à modeler pouvant être utilisée pour le tournage manuel ou mécanique.

A cette fin, un système vieux comme le monde est mis en place : l’argile liquide est coulée sur de grandes plaques de plâtre qui absorbent l’eau et laissent une terre malléable, prête à être travaillée. Le système est simple, efficace mais ne permet pas de produire de grandes quantités d’argile solide.

Plus tard, un filtre-presse sera mis en place.

La terre liquide (barbotine) est injectée sous haute pression dans cette machine constituée de bâtis en fonte garnis de toiles.

Sous l'effet de la pression, l'eau s'élimine à travers les toiles et l'argile liquide se raffermit.